Preventivní údržba se běžně vztahuje k praxi pravidelného servisu zařízení podle předem stanoveného harmonogramu. Před provedením jakékoliv údržby, bez ohledu na to, který krok se bude provádět, se ujistěte, že jsou používány příslušné prostředky osobní ochrany (OOP - osobní ochranné prostředky) a jsou dodržovány bezpečnostní postupy. Pro slévárny, které provozují indukční tavicí pece, je pravidelná a plánovaná údržba kritická, aby se z drobných problémů nevyvinuly nákladné katastrofické poruchy, a aby zařízení po celou dobu své životnosti dobře pracovalo. Mezi některé bezprostřední výhody preventivní údržby patří

- prodloužení doby působení vhodných vlastností, což snižuje nutnost výměny dílů,

- vyšší účinnost zařízení a snížení nákladů na energie,

- vyšší výkon díky lepší provozuschopnosti,

- celková spokojenost zákazníků, protože přináší vyšší pravděpodobnost splnění závazků při dodávkách odlitků.

V závislosti na typu použitého vybavení lze preventivní údržbu provádět na denní, měsíční a roční bázi. Roční preventivní údržba je mnohem náročnější než denní nebo měsíční služba a provedení všech požadovaných kroků obecně vyžaduje odstavení slévárny.

Pro účely tohoto článku vycházejí uvedené kroky pro provádění preventivní údržby z denního a měsíčního harmonogramu. Před servisní činností na jakémkoliv indukčním zařízení odpojte příslušné napájení a používejte vhodné ochrany a zajištění.

Před zahájením jakékoliv preventivní údržby na indukčním napájecím zdroji nebo na peci musíte vykonat následující bezpečnostní postupy:

- 1. Vypnout a uzamknout hlavní vypínač a přepínač(e)

- 2. Vypnout uzamykatelný vypínač

- 3. Počkat 5 minut, než se vybijí kondenzátory

- 4. Pomocí vhodných OOP a přístrojů zkontrolovat, zda je na sběrnicích nulové napětí.

- 5. Uzemnit všechny sběrnice před prací uvnitř skříně

Nyní můžete bezpečné pracovat na napájecím zdroji nebo na peci.

Preventivní údržba napájecích zdrojů

Denní údržba: Indukční napájecí jednotky představují základní vybavení každého indukčního tavicího zařízení. Denně proveďte u napájecích zdrojů pět následujících kontrolních úkonů:

- 1. Zkontrolujte vnitřní a vnější prosakování vody.

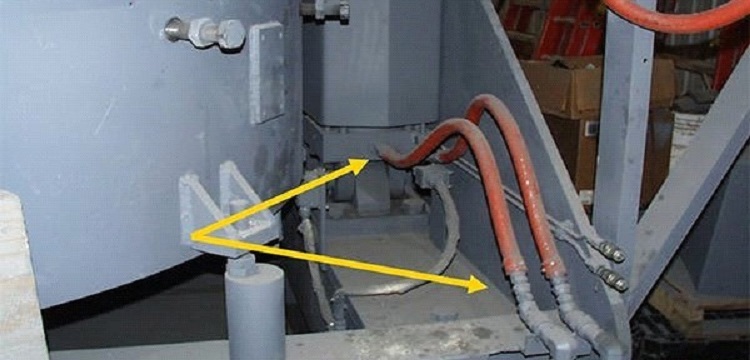

- 2. Zkontrolujte výstupní sběrnici, zda nevykazuje závažnou změnu zabarvení.

- 3. Obecně udržujte čistotu v okolí zdrojové jednotky, abyste včas odhalili případné problémy.

- 4. Ověřte, že všechny kontrolky na monitoru fungují, jsou-li k dispozici.

- 5. Zkontrolujte uzemnění a detektor svodu.

Obrázek 1: Jednou denně zkontrolujte zabarvení výstupní sběrnice

Měsíční údržba: Kromě denních kontrol, vyžaduje spolehlivý provoz indukčních napájecích zdrojů dodatečné kontroly podle měsíčního plánu údržby. Těchto sedm kontrol vykonejte každý měsíc na všech napájecích zdrojích:

- 1. Vyčistěte a promažete pecní přepínač vysokoteplotním mazivem, abyste usnadnili tak výběr pece.

- 2. Utáhněte všechny elektrické spoje, aby nedošlo k elektrickému oblouku.

- 3. Zkontrolujte všechny vodní spoje, zda nevykazují známky netěsností a prasklin.

- 4. Zkontrolujte vodivost vody ve vnitřním chladicím systému, aby nedošlo k elektrolýze.

- 5. Zkontrolujte a vyzkoušejte všechny systémové blokovací prvky, a ověřte, že bezpečnostní zařízení fungují správně. Některé bezpečnostní systémy obsahují průtokoměry sledující průtok vody cívkou, tlakové/teplotní spínače vodního okruhu a blokování dveří skříně.

- 6. Vizuálně zkontrolujte kondenzátory, zda nedochází k úniku oleje.

- 7. Vizuálně zkontrolujte vnitřek skříně na jakékoli známky kondenzace, abyste zabránili vzniku elektrického oblouku.

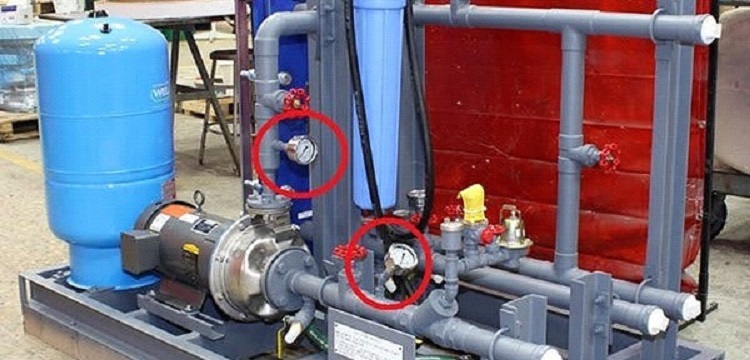

Nikdy nepoužívejte vodivé hadice. Všechny hadicové svorky musí být z nemagnetické nerezavějící oceli. Nikdy je nenahrazujte železnými svorkami.

Obrázek 2: Udržujte čistotu v okolí napájecího zdroje, abyste snadno a včas odhalili problémy

Preventivní údržba indukčních pecí

Denní údržba: Indukční pece jsou samozřejmým těžištěm výrobní činnosti mnoha sléváren a provozů pro tlakové lití. Pro zajištění produktivity musí být proto udržovány v optimálním stavu. Jedná se o sedm klíčových denních kontrol, které je třeba provádět u bezjádrových indukčních tavicích pecí:

- 1. Zkontrolujte, zda nikde neuniká hydraulická kapalina.

- 2. Nedovolte, aby se struska dostala do kontaktu s vodou chlazenými přívody.

- 3. Zkontrolujte obložení pece na trhliny nebo průnik kovu, abyste zabránili protavení.

- 4. Pomocí ruční sondy detektoru zemního svodu (GLD), zjistěte, zda jsou dráty pavouka detektoru v kontaktu s roztavenou lázní.

- 5. Zkontrolujte, zda jsou vodou chlazené přívody správně upevněny a chráněny, pro jejich větší životnost.

- 6. Zajistěte volný pohyb vodou chlazených přívodů bez odírání a obrušování o překážky. Tím se prodlouží jejich životnost a zabrání prasknutí.

- 7. Ujistěte se, že vodou chlazené přívody jsou křížově polarizovány a řádně svázány, Tím se zvýší účinnost tavicí soustavy.

Obrázek 3: Každý den zkontrolujte, zda nikde neuniká hydraulická kapalina..

Obrázek 4: Vždy používejte ruční sondu, pokud kontrolujete, zda jsou dráty pavouka detektoru zemního svodu (GLD) v kontaktu s roztavenou lázní

Měsíční údržba: Bezjádrové indukční pece vyžadují další pozornost, než vyžaduje každodenní kontrola. Jedná se o pět klíčových měsíčních kontrol, které je třeba na peci provádět:

- 1. Zkontrolujte všechny vodní hadice, zda nevykazují známky netěsností a prasklin.

- 2. Zkontrolujte všechny vodní spoje, zda nevykazují známky netěsnosti.

- 3. Sejměte inspekční krycí panely. Odstraňte strusku a zbytky kovu, které se případně nahromadily uvnitř.

- 4. Vyměňte všechny inspekční kryty.

- 5. V závislosti na typu pece utáhněte šrouby bočníků nebo spojovací svorníky podle postupů originálního výrobce (OEM). Pomůže to zvýšit životnost cívky a výdusky.

Preventivní údržba vodních chladicích systémů

Denní údržba: Chlazení vodou má samozřejmě zásadní význam pro indukční tavicí proces a údržba vodního chladicího systému je pro produktivitu nezbytná. Jedná se o tři rutiny, které provádějte denně:

- 1. Zkontrolujte tlak v systému a ověřte, že odpovídá údajům výrobce ve schématu potrubí.

- 2. Během zimy kontrolujte ohřívač věžových nádrží a izolaci venkovního potrubí, abyste předešli zamrznutí.

- 3. Zkontrolujte, zda systém nevykazuje známky netěsnosti.

Obrázek 5: Zkontrolujte tlak v systému a ověřte, že odpovídá údajům výrobce ve schématu potrubí

Pravidelné revize: Kromě každodenní prohlídky existuje osm kontrolních úkonů, které pravidelně vykonávejte na vodním chladicím systému:

- 1. Čistěte desky tepelného výměníku tepla a zajistěte tak účinné chlazení vody.

- 2. Vyjměte a vyčistěte všechna síta. Tím zaručíte jejich správnou činnost.

- 3. Namažte ložiska v motorech. Tím zabráníte jejich nadměrnému opotřebení.

- 4. Kontrolujte vodivost vody v chladicím okruhu zdrojové jednotky a vyměňte filtrační kazety, pokud je vodivost vyšší než 10 - 20 µS.

- 5. Kontrolujte správný obsah glykolu pro ochranu před mrazem (u instalací, kde je použit).

- 6. Kontrolujte, zda potrubí nevykazuje korozi nebo známky netěsnosti.

- 7. Pravidelně utahujte všechny hadicové svorky, aby nedocházelo k netěsnostem.

- 8. Vyzkoušejte baterie nouzového čerpadla pro zajištění spolehlivosti.

Preventivní údržba hydraulických systémů

Posledním celkem indukčních tavicích zařízení, který vyžaduje preventivní údržbu, je hydraulický systém. Pravidelně kontrolujte indikátor filtru, abyste zjistili, zda filtr není zanesen nečistotami a není nutné jej vyměnit. Zkontrolujte také indikátor hladiny hydraulické kapaliny v zásobníku; doplňte kapalinu podle potřeby a zkontrolujte případné netěsnosti. Rovněž zkontrolujte odvzdušňovací otvor a zjistěte, zda není zanesen nečistotami a neobsahuje olej. Odstávka při půlroční údržbě slévárny je ideální doba pro vypuštění a likvidaci všech provozních kapalin v systému. Po vyprázdnění, potrubí propláchněte a prohlédněte vnitřek zásobníku, zda neobsahuje nečistoty. Vyjměte a vyčistěte sací filtr. Po dokončení doporučujeme naplnit systém novou hydraulickou kapalinou. Pokud to není možné, všechnu kapalinu před opětovným použitím a vrácením do zásobníku přefiltrujte na 10 mikronů.

Preventivní údržba je zásadní pro zajištění dlouhé životnosti a účinnosti každého indukčního tavicího systému nebo zařízení. Pravidelným monitorováním a údržbou zařízení se sníží pravděpodobnost neočekávaných poruch, minimalizují se prostoje a prodlužuje se životnost zařízení. To zase ušetří provozní náklady, zvýší produktivitu a bezpečnost.

Přínosy preventivní údržby pro indukční tavicí zařízení jsou jasné. Je to moudrá strategie pro každou činnost při odlévání kovů, která spoléhá na to, že u těchto zařízení budou harmonogramy údržby dodržovány. Upřednostněním preventivní údržby zajistíte, že vaše zařízení bude nadále pracovat co nejlépe a bude poskytovat spolehlivý a bezpečný provoz i v dalších letech.

Firmy Magellan a Collins Aerospace uzavřely novou smlouvu

Výrobce odlitků uzavřel novou dlouhodobou dohodu o dodávkách hliníkových a hořčíkových komponentů společnosti Collins Aerospace pro vojenské, obchodní letecké a kosmické zakázky. Společnost Magellan Aerospace Corp. uzavřela se společností Collins Aerospace novou dlouhodobou dohodu o výrobě komplexních odlitků z hořčíku a hliníku pro vojenské a komerční letecké programy. Dlouhodobá smlouva obnovuje stávající program na dodávky zboží mezi firmami Magellanem a Collins, který zahrnuje odlitky pro vojenské stíhací letouny F-15, F-16 a F-18 a odlitky pro letouny F-35 Lightning II Joint Strike Fighter, tankovací a dopravní vojenské letouny KC-46 a komerční tryskové programy Airbus A320neo a Boeing 787 a 777X.

Podrobné údaje o hodnotě zakázky a další podmínky nebyly uvedeny. Odlitky bude Magellan vyrábět v Renfrew, Ont., a Glendale, AZ.

Collins Aerospace je dceřinou společností společnosti Raytheon Corp., která se zabývá výrobou leteckých konstrukcí, vybavení interiérů letadel, leteckých mechanických systémů, systémů dopravních letadel, pohonů a řídicích systémů v leteckých a kosmických oborech.

Společnost Magellan Aerospace vyrábí montážní celky a systémy pro výrobce leteckých motorů a letadel, dále pro obranné a kosmické agentury se sídlem v Mississauga ve státě Ont. Odlitky a 3D tištěné díly vyrábí na více místech v Kanadě, USA a ve Francii.

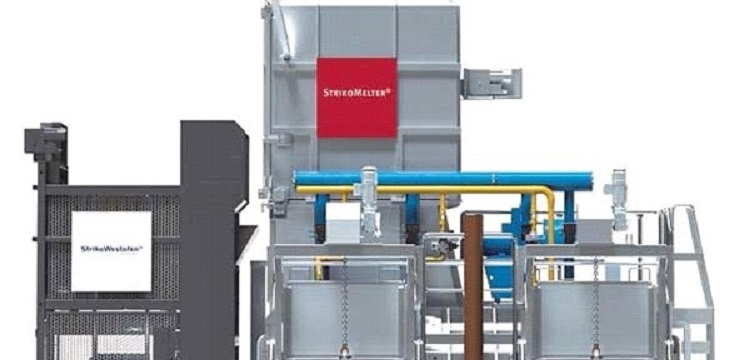

Nová výduska pece snižuje spotřebu energie při tavení hliníku

Velká slévárna pracující v oblasti tlakového lití pro automobilový průmysl objednala revizi a rekonstrukci svých tavicích a dávkovacích systémů a dosáhla tím nad očekávání větších úspor energie.

Slévárna tlakového lití hliníku pro automobilky v Budapešti v Maďarsku taví až 4000 t/měsíc, takže účinnost pecí má vysokou prioritu, stejně jako energetická účinnost. Fémalk Zrt. provozuje tavicí a dávkovací pece StrikoWestofen pro výrobu řady odlitků, které zahrnují podpěry motoru a převodovky, odpružené komponenty, kryty elektroniky, pouzdra světlometů a termostatů. Nedávno firma najala místního dodavatele, aby zařízení zrevidoval a určil možnosti pro zlepšení výkonu s ohledem na cíle spotřeby energie a udržitelnosti.

Nejprve Fémalk požádal společnost StrikoWestofen, aby ohodnotila 12 let starou šachtovou tavicí pec StrikoMelter, která potřebovala novou vyzdívku. Proces byl navržen tak, aby šetřil energii nasměrováním horkých odpadních plynů k předehřívání vsázky v šachtě EtaMax.

Jak se ale dalo očekávat, po letech provozu, mechanické a tepelné namáhání vyzdívky, způsobené teplotními odchylkami vsázky a strusky, bylo nezbytné opatřit pec novou žáruvzdornou vyzdívkou a tak zajistit její maximální životnost, optimalizovat tavicí proces a zamezit energetickým ztrátám.

Na základě testů výkonu provedených společně s Fémalkem před novou vyzdívkou, StrikoWestofen zjistil, že bude možné dosáhnout 22% úspory energie po úplném vyzdění tavicí pecní komory novou vyzdívkou a částečnou kosmetickou opravou udržovací komory.

Obrázek 8: Konstrukce šachtové pece StrikoMelter využívá odpadních plynů k předehřátí vsázky a tím k využití energie pro tavení

Byly provedeny i další možnosti pro úsporu energie, například optimalizace procesu tavení.

Za plných provozních podmínek, během necelých čtyř týdnů, byl systém StrikoMelter odstaven, přestavěn, přeinstalován a otestován. Výsledky ukázaly 26% snížení spotřeby energie na tunu roztaveného hliníku, což je výrazně nad stanoveným cílem.

Věděli jsme, že odhadovaná výše energetických úspor vychází z poměru ingoty/vratky 50:50,“ připomněl Bence Gölöncsèr, manažer investičních projektů tlakového lití. „Provozní potřeby však znamenaly, že testování po renovaci bylo provedeno s ingoty, které představují přibližně 91 % vsázkového materiálu. Vzhledem k tomu, že to mělo vést k nižšímu procentuálnímu zlepšení – jelikož vsázka s větším množstvím „nových“ hliníkových ingotů spotřebovává více energie –, bylo dosažení vyšších úspor, než byl stanovený cíl, velmi působivé.

StrikoWestofen také zrekonstruoval dvě dávkovací pece Westomat s použitím dílů originálního výrobce namísto alternativy třetích stran, což je přístup, který prokazatelně snížil spotřebu energie až o 50%. Vývojář definoval servisní program pro novou vyzdívku dávkovací pece s využitím vysoce kvalitních, prefabrikovaných (a předsintrovaných) žáruvzdorných dílů a lepší izolace a tím dosáhl i snížení spotřeby energie. Tento přístup také znamená, že nová vyzdívka může být provedena mnohem rychleji. Vzhledem k tomu, že prefabrikované žáruvzdorné části jsou po přestavbě předsintrované, proces ohřevu nové pecní vyzdívky se urychlí.

Novou vyzdívku na Westomatu jsme dokončili za necelé dva týdny, čímž jsme zákazníkovi způsobili minimální přerušení provozu. V době, kdy jsou náklady na energie tak vysoké, budou dosažené úspory v kombinaci se zlepšeným výkonem StrikoMelter znamenat, že Fémalk sníží provozní náklady a optimalizuje návratnost investic na svém vybavení.

- vysvětlil viceprezident společnosti StrikoWestofen Holger Stephan.

Co určuje cenu slévárenského železného šrotu?

Produkci železa ve slévárnách lze zlepšit, pokud si metalurgové a provozovatelé uvědomí vliv kyslíku – jak a proč vznikají defekty při odlévání.

Od počátku doby železné před 2500 lety obsahovalo veškeré roztavené železo atomy volného kyslíku. Tyto atomy významně zhoršují jeho vlastnosti při tavení a lití. Ke kontaminaci volným kyslíkem dochází v nepatrných množstvích, ale těch pár částic na milion (PPM) mění chování a vlastnosti železa.

Vlastnosti deoxidovaného železa jsou tak odlišné – a o tolik lepší –, že výsledkem je téměř nová kvalita materiálu. Jen málo metalurgů chápe, jakou roli hrají atomy volného kyslíku při tavení a odlévání železa. Atomy kyslíku nepřinášejí žádný užitek, pouze škody, a tyto škody jsou dalekosáhlé.

Po 35 letech nepřetržitého výzkumu a testování se začíná odhalovat a chápat úloha atomu volného kyslíku v roztaveném železe. Oceláři jsou v tomto směru před slévárenskými technology, protože kyslík je již dlouho důležitým faktorem při výrobě oceli a velký důraz je kladen na jeho roli v tomto procesu.

Ve slévárenských provozech se interakce kyslíku přehlížejí především proto, že provozovatelům chybí technické prostředky na měření přítomnosti volného kyslíku. Přehlížen je dokonce i vliv volného kyslíku na tvorbu karbidů.

Oceláři si uvědomují, že množství povrchových defektů u hotových výrobků je spojeno s hladinou kyslíku nad jeho inertní hodnotou, u oceli 1 PPM (1 PPM = 0,0001%). Například 2 PPM = 2% vad; 3 PPM = 5% vad. Přesto při tavení a lití železa nebyla nalezena žádná korelace, která by připisovala přítomnosti atomu volného kyslíku zvýšenou zmetkovitost odlitků. Technologové se tomuto tématu vyhýbali.

Pokud jste absolvovali doškolovací program zaměřený na snížení zmetkovitosti při tavení a zpracování železa ve vaší slévárně, nejspíš si nevybavíte žádnou zmínku o vlivu atomů kyslíku na tvorbu závad odlitků v rámci tohoto výcviku.

V programech na snížení nákladů na vysokou zmetkovitost chybí hlavní příčina vzniku vadných odlitků, která – nebude -li kontrolována – nebude možné snížit zmetkovitost. Neexistují žádné technické publikace, které by popíraly důležitost kontroly hladiny volného kyslíku. Technologové železa se tomuto tématu vyhýbají, nejspíše z těchto důvodů: z neschopnosti měřit hodnoty volného kyslíku, které mohou být použity k posouzení kvality železa; z nedostatku technických informací týkajících se vzájemného působení atomů kyslíku během tavení a lití železa; z neznalosti mechanismu vstupu atomů kyslíku do roztavené železné lázně. (Podrobnější informace o úloze atomů kyslíku při tavení a odlévání železa jsou uvedeny na www. Mastermelt.com)

Jádro problému tkví v tom, že většina technologů nechápe, co atomy kyslíku ovlivňují, jak se atomy dostávají do železa a to nejdůležitější, jak se jich zbavit.

Vystupování vad na povrch

Při tavení a zpracování oceli je třeba povrch roztaveného kovu v maximální možné míře chránit, aby se zabránilo kontaktu oceli s atmosférou. Při tavení litiny je kladen malý důraz na omezení kontaktu taveniny s atmosférou. Výrobci elektrických pecí totiž prosazují to, aby se roztavená lázeň vyčistila od veškeré strusky. To vede k tomu, že roztavený povrch litiny má přímý kontakt s atmosférou, čímž vzniká nadměrný obsah oxidu železitého ve struskovém povlaku.

Oceláři se pokoušejí omezit kontakt s atmosférou, ale vědí, že je to téměř nemožné. Proto se u vysoce kvalitní oceli přidává do taveniny hliník. Hliník reaguje se všemi volnými atomy kyslíku a vytváří inertní oxidy. Přidává se 0,03% AL při kontrole minutového množství (1 PPM = 0,0001%) volných atomů kyslíku, které jsou vždy přítomny. Stonásobný nadbytek hliníku je zapotřebí – podle zákonů pravděpodobnosti – k zajištění fyzického kontaktu mezi atomy hliníku a kyslíku.

Při tavení a lití litiny nelze použít hliník k vázání volných atomů kyslíku: Zbytkový hliník způsobuje defekt pin-holing – jemnou pórovitost, je-li jeho obsah v litině vyšší než 0,010% Al.

Při tavení litiny vzniká během tavicího cyklu oxid železitý. Při tavení v kuplovně se tvoří více oxidu železitého než při tavení v elektrických pecích. Mícháním v elektrických pecích vzniká oxid železitý a intenzivnější míchání produkuje vyšší hladinu oxidu železitého. Hladina oxidu železitého ve struskovém povlaku určuje množství volného kyslíku, který se dostane do litinové lázně.

Z tohoto důvodu se slévárny litiny setkávají s různou mírou zmetkovitosti odlitků. Deoxidované litina vždy snižuje zmetkovitost odlitků. Procento zmetkovitosti závisí na stávající úrovni volného kyslíku v normálním železe. Deoxidace snížila zmetkovitost odlitků ze 7,5% na 2% ve středně velké slévárně, ve velmi velké slévárně se snížila zmetkovitost ze 3% na 1%. Deoxidace vedla k úspěšnému snížení zmetkovitosti odlitků ve všech slévárnách, ve kterých byla zavedena.

Slévárenský technolog je bezmocný, chce-li zabránit vzniku defektů, které způsobuje flotace oxidů generovaných volnými atomy kyslíku v litinové lázni. Některé vady se při slévání vyskytují vždy.

Právě z těchto důvodů je zmetkovitost odlitků z tvárné litiny nižší než u odlitků z šedé litiny. Tvárná litina obsahuje hořčík, který velmi účinně odstraňuje všechny atomy volného kyslíku ze základního kovu. (Více podrobností o vadných odlitcích z tvárné litiny v příštích prezentacích.

Snahy firmy Mastermelt o deoxidaci odhalily korelaci mezi množstvím oxidu železitého v povrchu litinové lázně a množstvím volného kyslíku v lázni. Velké množství oxidu železitého ve struskovém povlaku, mělo za následek velké množství volného kyslíku v litinové lázni. Nakonec byl objeven mechanismus vstupu atomu kyslíku do reakce se železem; rovnice – FeO = Fe + O, říká, že se oxid železitý vytvoří okamžitě při kontaktu železa s atmosférou – dodavatelem nežádoucích atomů kyslíku. Další zkoumání vstupu atomů kyslíku do reakce prokázalo, že rovnovážná reakce FeO byla jediným důležitým zdrojem atomů volného kyslíku.

Zamezení průniku atomů kyslíku

Současná technologie deoxidace, která zlepšuje tavení litiny a její výsledky v celém průmyslu, se soustřeďuje na zamezení průniku atomů kyslíku. Deoxidační materiál DeOX D-1 společnosti Mastermelt účinně chemicky redukuje oxid železitý, který se dostane do kontaktu s povrchem kovu dříve, než může kontaminovat litinovou lázeň. DeOX D-1 eliminuje oxid železitý – vyřadí jej z činnosti – navždy. Pomocí DeOX D-1 je zdroj atomů kyslíku velmi účinně eliminován

Atomy kyslíku v litinové lázni agresivně reagují. Jejich životnost je dvě minuty nebo méně. To znamená, že po zamezení jejich průniku nedochází k další tvorbě nanometrových oxidů, což vede ke stabilní chemii železa a „čistší“ struktuře kovu.

Vysrážené oxidy neustále aglomerují, dochází k samočištění základního kovu. Fyzikální vlastnosti litiny se odpovídajícím způsobem zlepšují, z třídy 30 stoupají téměř do třídy 40 bez legujících prvků. Tvrdost kovu se nezvyšuje, pouze pevnost v tahu je vyšší následkem menšího počtu iniciačních trhlinek v místech suspendovaných oxidů.

Čistší deoxidovaná základní tavenina zlepšuje obrobitelnost odlitků. Dobrého benchmarku (benchmark - srovnávací test) obrobitelnosti šedé liny se získává i přes vysokou hladinu zbytkového chromu následkem vysoké úrovně fragmentové oceli ve vsázce. Ani úroveň 0,30% zbytkového Cr nesnížila úroveň benchmarku, protože základní tavenina byla očištěna od suspendovaných oxidů. Na obrobitelnost mají negativní vliv spíš oxidy než zbytkový chrom. Stejný efekt byl zaznamenán také u tvárné litiny.

Tekutost litiny se významně zvyšuje. Litina teče jako voda. Legování fosforem není nutnéJedna slévárna, která přijala deoxidaci firmy Mastermelt, oznámila, že všechny povrchové a podpovrchové vady byly eliminovány, jakmile byla regulována hladina volného kyslíku. Tentýž zákazník dosáhl v uplynulých dvou letech toho, že nemá žádné vrácené odlitky kvůli vadám, které byly zjištěny při obrábění.

Jak již bylo uvedeno, atomy volného kyslíku kontinuálně generují oxidy v celé litinové lázni. Je-li přítomen kyslík, tvoří se oxidy. Struska bude neustále stoupat k hladině. Vznik strusky lze zastavit jedině eliminací atomů volného kyslíku produkujících v lázni oxidy strusky. Není-li litina deoxidována, nemůže technolog zabránit tvorbě defektů.

Keramické filtry ve vtokové soustavě jsou navrženy tak, aby zachycovaly strusku při jejím vzniku. Bohužel v konvenčně tavené litině se část strusky vytváří v dutině formy za filtrem. To se prokázalo ve velké slévárně, která deoxidací dosáhla snížení zmetkovitosti odlitků ze 3% na 1%. V takovém případě byly všechny odlitky lity přes keramické filtry, které snížily zmetkovitost z 5% na 3%, ale dál už ne. Když došlo k deoxidaci, zmetkovitost se okamžitě snížila na 1%, což dokazuje, že se část vad způsobených struskou, vznikla za filtry.

Skutečnost, že deoxidace taveniny zabraňuje tvorbě strusky, zapůsobila na několik zákazníků slévárny Mastermelt využívajících deoxidaci natolik, že uvažují o odstranění filtrů, protože ve velmi čisté litině se nevytváří žádná struska.

- Robert Keshecki